مجموعه غلطک سازی

مجموعه غلط سازی شرکت آذر غلطک متشکل از 5 کارگاه پیشرفته مجهز به ماشین آلات روز دنیا می باشد که مجموعا 20 نفر در این 5 کارگاه مشغول به فعالیت هستند.

1- کارگاه قالب گیری و مدل سازی

قالب های غلطک با توجه به حساسیت شرایط کاری آنها نیاز به دقت بالایی در انتخاب مواد قالبگیری و جنس قالب دارند که روش مورد استفاده برای تولید غلطک، ریخته گری در هر دو حالت قالب های ماسه ای و قالب های فلزی می باشند که یکی از پرکاربردترين روش ها است ، انتخاب مدل به اندازه و شكل قطعةريخته گري، دقت ابعادي ، كيفيت سطح مورد نظر و نيز روش ريخته گري بستگي دارد. به همین دلیل قالبگیری و مدل سازی با استفاده از دستگاههای مدرن و تمام اتو ماتیک میکسر مداوم انجام می پذیرد. عموما از مدلهاي يك تكه اشكال ساده و چند تکه برای اشکال پیچیده استفاده ميشود.

2 - گارگاه ریخته گری

ریخته گری غلطک با توجه به آنالیز و شرایط کاربردی مخصوص آنها در کارخانجات نورد گرم و شرایط ریخته گری برای غلطک اعم از اتمسفر محیط و دمای مناسب نیازمند کنترل دقیق شرایط ذوب ، دمای ذوب و همچنین کنترل دقیق دمای قالب ها می باشد به همین دلیل شرایط کارگاه ریخته گری میبایست تحت شرایط اتمسفری قرار گرفته و دمای قالب ها تاریخته گری تحت کنترل قرار گیرند . فرآیندي است که طی آن مذاب توسط نیروي جاذبه یا نیروهاي دیگري درون محفظه قالب جریان پیدا کرده و به شکل محفظه قالب منجمد میشودب براي موفقیت آمیز بودن این مرحله، مذاب فلزي باید قبل از انجماد در همه قسمتهاي قالب جریان یابد، مخصوصاً حفره، قبل از اینکه منجمد شود. عوامل تعیین کننده این موفقیت1-دماي ریختن 2- نرخ ریختن میباشد.

3- کارگاه ذوب سازی و مونتاژ قالب

با توجه به حساسیت شرایط کاری پروسه مونتاژ قالب ها بایستی از دقت بالایی برخوردار باشد، موارد مختلفی را بایستی برای مونتاژ قالب ها بایستی مورد نظر قرار داد ،زمان پیش گرم ،میزان افت دمای قالب در حین مونتاژ تا زمان ریخته گری ، دمای محیط ، کنترل هر یک از قسمت های قالب در هر دو بخش فلزی و ماسه ای در حین مونتاژ که بصورت دقیق و به ترتیب بر روی همدیگر چفت شوند و در آخر درزگیری در حین مونتاژ از نکات برجسته فرآیند مونتاژ می باشد .در این مجموعه از 3 عدد کوره القایی با تکنولوژی روز و با ظرفیت مجموع 13 تن در ساعت جهت ریخته گری غلطک های مورد نیاز کارخانجات نورد گرم براساس آنالیز درخواستی شرکت های نورد استفاده میگردد. کل پروسه تولید و تهیه ذوب چدن تحت نظارت مهندسی تولید قرار گرفته و برای شارژ کوره ها جهت تهیه ذوب چدن داکتیل از ضایعات ورق های روغنی و ضایعات غلطک های فرسوده استفاده میگرددد و در مدت زمان تهیه و آماده سازی ذوب کلیه عناصر تشکیل دهنده ذوب شامل فرو آلیاژ ها و همچنین دمای ذوب تحت کنترل کیفی و کمی قرار میگیرند.

4 - کارگاه جداسازی

با توجه به حساسیت چدن و شرایط بد چکش خواری آن در این کار گاه بعد از انجماد، قطعه و یا غلطک از داخل قالب بيرون آورده ميشود و دانه هاي ماسه و لايه هاي اكسيد شده روي قطعه با ويبراتور بیشتر توسط دستگاه سند بلاست كنده ميشود. تغذيه ها و راهگاهها توسط هوابرش، اره كاري، برشكاري وسنگزني از قطعه اصلی جدا ميشوند.

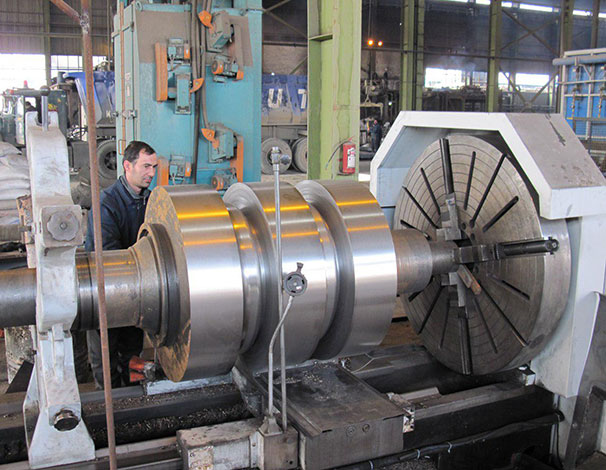

5 - کارگاه ماشین کاری

در بخش ماشین کاری بیشترین کار های اجرایی این واحد عبارتند از : 1-(CAD)طراحی انواع قالبهای (قطعات چدن و غلطک و کوکیل) ، تریم و سایزینگ با استفاده از نرم افزارهای طراحی و مدلسازی از قبیل CATIA و Solid Works 2- (CAE) شبیه سازی فرآیند جهت جلوگیری از دوباره کاری و اطمینان از عملکرد صحیح و طول عمر مناسب قالب با استفاده از نرم افزارهای تحلیلی از جمله Super Forge و Abaqus 3-(CAM)آماده سازی مدلهای لازم برای دستگاههای CNC و تراش و سنگ زنی با استفاده از نرم افزارهایی از قبیل Mastercam و Power mill 4-طراحی فرآیند تولید قطعات (OPC)، آماده سازی روش کنترل و آزمون مواد قطعات (Test Plan) و ارائه روش بسته بندی ، حمل ونقل قطعات مختلف .